服务热线

13973264378

锂是现代能源革命的关键元素,具有的电化学活性、比热容、氧化还原电位等优异性质,广泛用于储能、化工、医药、冶金、电子工业等领域。

一、锂矿资源形态与储量

锂矿资源按赋存形态分为三类,核心特征决定提取技术路径。

1.卤水型锂矿:赋存于盐湖、地下卤水,锂资源总量60%以上,具有成本低、资源量大的优势,但高镁锂比导致分离难,且受气候影响大(依赖蒸发);

2.硬岩型锂矿:以伟晶岩中的锂辉石、锂云母为主,产量70%,品位高(15%-8%)、技术成熟,但传统工艺能耗高(10吨标煤/吨锂)、固废量大(100-150吨/吨锂);

3.黏土型锂矿:锂赋存于蒙脱石晶格,储量超2000万,分布广(中国江西、美国内华达),但品位低(03%-08%)、赋存复杂,提取技术仍处于研发阶段。

二、锂矿资源分布格局

锂矿资源呈现“集中化、区域差异化"特征:

1.美洲地区:南美“锂三角"(智利阿塔卡马、阿根廷翁布瓦巴、玻利维亚乌尤尼)是盐湖锂核心产区,智利阿塔卡马盐湖锂储量超2000万吨,采用太阳池蒸发+沉淀法提锂,产能占盐湖锂的40%;美国内华达黏土锂矿储量约500万吨,雅宝公司开展焙烧–浸出试验;

2.大洋洲:澳大利亚是硬岩锂主产国,格林锂矿(锂辉石)年产锂精矿超100万吨,采用传统焙烧酸浸工艺;

3.亚洲地区:中国锂资源储量居六,盐湖锂集中于青海(察尔汗、大柴旦)、西藏(扎布耶),硬岩锂分布于四川(甲基卡)、江西(宜春),黏土锂以江西宜春为核心;此外,中国锂云母资源丰富(占70%),但提取难度大。

1.卤水提锂技术

卤水提锂技术按原理分为沉淀法、溶剂萃取法、膜分离法、吸附法。

1.1沉淀法

原理为:通过蒸发浓缩卤水(自然蒸发或强制蒸发),使Li浓度提升至10-30g/L,再加入Na2CO3生成Li2CO3沉淀。适用于低镁锂比(Mg/Li<10)卤水,Li2CO3回收率68%-72%。生产周期9-12个月。高镁锂比卤水需先除加Ca(OH)镁,锂损失率超20%,同时成本也会增加。

1.2溶剂萃取法

原理为:利用萃取剂(如磷酸二丁酯)在有机相和水相间的分配差异,选择性萃取Li⁺,再通过反萃剂(如盐酸)回收Li⁺。适用于中高浓度卤水(Li⁺>1g/L),锂回收率85%-90%,Mg/Li降至1以下。但缺点明显:①萃取剂毒性大(如磷酸酯类),环保风险高;设备投资大(萃取塔、分离罐),成本较高,难以大规模推广。

1.3膜分离法

基于膜的选择性透过性实现锂镁分离,分为电渗析、纳滤膜、反渗透三类:

1.3.1电渗析法:利用离子交换膜对锂离子、镁离子的选择透过性,在外加电场作用下实现分离,中国西藏扎布耶盐湖应用该技术,锂回收率77%。

1.3.2纳滤膜法:截留镁离子,允许锂离子透过,以色列Sorek公司新型纳滤膜在Mg/Li=50的卤水中,锂渗透率90%、镁截留率95%。

1.3.3反渗透法:通过高压浓缩卤水,减少蒸发量,适用于高海拔盐湖(如西藏),可缩短生产周期,但能耗高。

1.4吸附法

利用锂离子筛(如钛酸锂基材料)对锂离子的选择性吸附,原理为:吸附剂在卤水中吸附锂离子,再用稀盐酸洗脱得到高浓度锂离子溶液。该技术适用于高镁锂比(Mg/Li>30)卤水,中国青海大柴旦盐湖采用该技术,锂回收率85%-90%,Mg/Li降至05以下,成本28-32万元/吨,是当前国内盐湖提锂主流技术。

2.硬岩(伟晶岩)锂矿提取技术

伟晶岩型锂矿因品位高(10%-25%)、储量大、分布集中(如澳大利亚格林、中国甲基卡)而占据锂资源供给的主导地位。然而,传统硫酸法能耗高、固废量大,石灰石烧结法回收率低,已难以满足“双碳"战略下绿色低碳发展的需求。

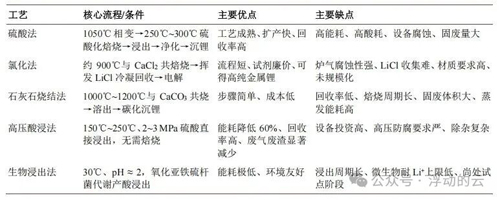

2.1硫酸法

硫酸法是锂辉石提锂主流工艺,流程为:①高温焙烧(1050℃)使锂辉石结构疏松;②用浓硫酸浸出(250-300℃),进行硫酸化焙烧,使锂转化为可溶性硫酸锂,再经过浸出得到硫酸锂溶液;③净化除杂(加入石灰粉来中和过量的硫酸锂,并且调节pH至中性,来除去浸出液中的Fe、Ca和Mg等杂质);④沉锂(加碳酸钠生成)。其优势在于工艺成熟、生产周期、扩产周期都较短、回收率高(85%-90%),已在中国四川、澳大利亚格林、加拿大Tanco等矿山实现万吨级规模应用;澳大利亚格林锂矿采用该工艺,年产万吨,锂回收率88%-92%。但缺点突出:主要是综合能耗、硫酸用量大、设备腐蚀严重(需钛合金反应釜)、固废(硅铝渣)堆存占用土地。

2.2氯化法

利用钾、钠、铵或钙的氯化物作为氯化剂,将矿石中的锂及其他有价金属转化为氯化物气体,继而通过分馏技术分离并收集氯化锂,以最终提取金属或其化合物。将锂辉石与氯化钙混合焙烧,生成氯化锂,通过冷凝回收氯化锂,再电解制备金属锂。此工艺虽具有流程简单、试剂廉价的优点,但因反应炉气腐蚀性,故对氯化锂气体的收集与分离技术和设备要求非常高,且焙烧产生氯气需妥善处理,目前仅用于高纯度金属锂生产(如电池级锂),未大规模推广。

2.3石灰石烧结法

石灰石烧结法通过将低品位锂辉石与碳酸钙高温共烧,使锂转化为可溶性氢氧化锂,随后碳化沉淀获得氧化锂。石灰法步骤简单,适用性强,但浸出液中锂含量回收率较低、焙烧法能耗较高,最终提锂回收率较低。

2.4新型低碳工艺

近年硬岩提锂聚焦高压酸浸与生物浸出:

2.4.1高压酸浸法:在150℃-250℃、2-3MPa条件下,用硫酸直接浸出锂辉石,无需焙烧,能耗降低60%,锂回收率90%。酸法提锂具有高回收率的优势,但是整体工艺较难,锂易被混盐夹带,且流程中产生废气和大量废工艺流程复杂,成本高,生产过程中杂质高,除杂渣污染环境。

2.4.2生物浸出法:利用氧化亚铁硫杆菌代谢产生的硫酸溶解锂离子,实验室条件下锂云母浸出率75%,能耗低,环保性强,但浸出周期长(15天),微生物耐高锂离子能力弱。

3.黏土提锂技术

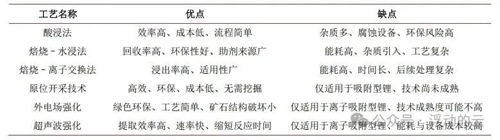

黏土提锂技术仍处于研发阶段,核心是破坏黏土矿物结构、分离锂离子与杂质,主流技术为酸浸法、焙烧水浸法、焙烧离子交换浸出法、原位开采法、外电场强化、超声波强化。

3.1酸浸法

酸浸出法是指在黏土型锂矿中直接添加酸作为浸出剂而提取锂的工艺。酸浸出法通过酸溶液破坏黏土型锂矿的晶体结构,酸溶液中的氢离子与黏土型锂矿中的锂离子发生离子交换,使锂以可溶性盐(如氧化锂)的形式转移至溶液中,并通过后续处理实现锂的提取。

3.2.焙烧水浸法

焙烧水浸法是指在矿石中加入一定量的助焙剂并焙烧,随后用水进行浸出的方法,其常见的助焙剂有碳酸盐、氢氧化物、氯化物、石灰石等天然原料或工业副产品。

3.3.焙烧离子交换浸出法

焙烧离子交换法是先将样品进行焙烧,然后加入盐溶液或酸,使其在盐溶液或酸性溶液中与其他离子交换锂来提取锂。在浸出和焙烧过程中,高岭石层状结构没有受到破坏。在焙烧过程中,高岭石转变为偏高岭石。在浸出过程中,高岭石表面的氧化铝结构被破坏,锂离子被氢离子取代而被浸出。

3.4原位开采法

原位开采法是一种直接从离子吸附型矿物中提取稀土的方法,即电动开采技术。主要利用提取剂将矿物中呈离子吸附态的稀土交换到溶液或水膜中,此外提取剂还可提高土壤体系的导电性。随后在电动现象作用下将稀土离子定向移动从而实现富集。

3.5.外电场强化

利用脉冲电压提取锂是在黏土型锂矿两侧设立阳极区和阴极区,向阳极区插入阳极,向阴极区插入阴极;并在阳极区附近加入插层剂,然后向设定的阳极和阴极施加脉冲电压,利用形成的外电场驱动黏土型锂矿层间域中的锂离子沿电场方向迁移,逐步脱离载体矿物颗粒,进入溶液并富集于设有收集剂的阴极区。。

3.6.超声波强化

超声波强化是将黏土型锂矿破碎、球磨得到矿粉,将矿粉与锂离子交换液(氯化物溶液)混合制备成浆料,对浆料进行超声强化浸出锂,固液分离得锂提取液及浸出渣(锂浸出率为90%),然后用萃取剂对锂提取液进行萃取得锂负载有机相和萃余液。采用反萃剂对负载有机相进行反萃,得到富锂溶液及反萃有机相,再对富锂溶液进行除油净化处理得到氯化锂溶液。

四、国内锂矿提取行业代表厂商

1.赣锋锂业:国内少有的锂全产业链布局企业,享有“锂超市"美誉,资源储备与布局能力行业。同时掌握卤水、矿石、回收三大提锂技术路线的企业.固态电池核心技术储备与商业化进程梯队,金属锂冶炼领域技术达水平。

2.天齐锂业:国内锂辉石提锂企业,核心控股锂辉石矿,锂精矿自给率高,是锂辉石路线成本。锂辉石选矿与加工技术成熟度行业,选矿回收率.自主研发盐湖提锂技术可大幅降低成本,综合成本控制能力。

3.盐湖股份:国内盐湖提锂,产能规模,是盐湖提锂技术产业化,成本优势显著。核心“吸附法+膜分离"耦合技术破解高镁锂比难题,采用全流程智能化控制保障产品稳定,进一步提升锂收率。

4.雅化集团:国内锂云母提锂领域企业,贴合国内资源政策导向,是该领域技术产业化与环保化。攻克低品位锂云母高效利用技术,环保处理能力。建成智能工厂提升生产效率,牵头制定行业标准推动行业规范化。

5.盛新锂能:国内锂提取领域布局代表企业,海外资产是海外锂资源开发重要力量。具备锂辉石、锂云母双提锂技术路径,适配不同资源禀赋。海外项目采用技术提升锂回收率与精矿品位,技术实力获国际客户认可。